关于刚性连接,比如齿轮连接的主从控制, 大家最熟悉的就是转矩直接耦合。 然而,这种方式最怕的就是齿轮间隙。 一开始新设备可能觉察不出来, 但是随着时间的推移, 齿轮间隙逐渐增大后, 这种耦合方式的直接结果就是容易起振,而且会逐渐恶化。 起振的原因,直观来说, 从机如果有间隙, 那么在转矩模式下,启动的时候,或者在升速-匀速转换点,降速的瞬间, 如果涉及到齿轮的脱离-啮合, 从机在转矩环的控制下,速度可能会发生急剧变化,严重偏移主机速度, 结果就是造成机械剧烈撞击,撞击又影响到主机的负载转矩和速度环,主机调节的结果又影响到从机的转矩给定。 如此强耦合,就是造成振动的直接原因。

那么,出现振动的情况,应该采取什么措施来缓解呢? 我记得自动控制原理中, 关于非线性系统中,有讲到齿轮间隙的情况。 通过用描述函数法可以清楚的看出, 系统会存在自振点。避免自振的措施,就是将转矩负反馈叠加到速度给定缓解,也就是软化, 可以改变系统特性, 避免出现自振点。 这个方法,我在高炉卷扬两台电机的主从主控制实现过, 效果很好。 可是同样的方法, 在转炉倾动四台电机同步控制中却失效了。 从理论上来讲, 可能四台电机太复杂了, 系统特性复杂, 自振点太多, 想用软化的方法来缓解已经难以满足要求了。

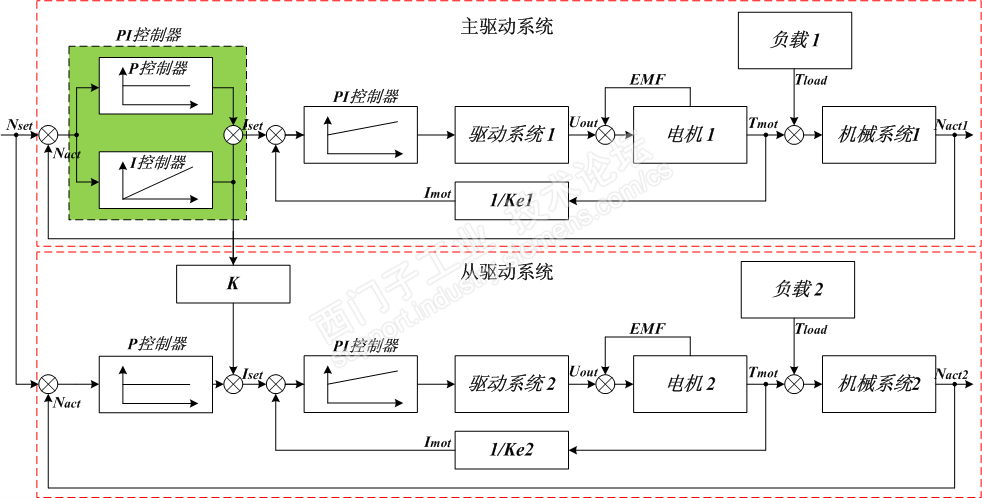

言归正传, 如题, 西门子官方推荐的改进的主从控制方案,简单来说,就是主机速度环用PI结构, 从机速度环为P控制器, 从机同时叠加主机速度控制器的积分环节。

如图。虽然说早就知道有这种控制思路,但是一方面,我接触到的倾动控制,国内厂家都是直接转矩耦合;另一方面,也是觉得没有机会实践, 所以一直没有对这种思路深入研究过其特性。

最近,我们新建的热处理,矫直机是利旧的中板的矫直机,所以整个项目我们自动化部自己接手。我负责传动,传动部分是6se70整流回馈+逆变系统。 由于工艺要求的负荷较大,所以必须两台电机同步控制。由于之前接触过齿轮间隙引起机振动的事情,我以前发的帖子中有提到, 所以这次就想着能不能用新的思路实践一下,看看实际运行效果。

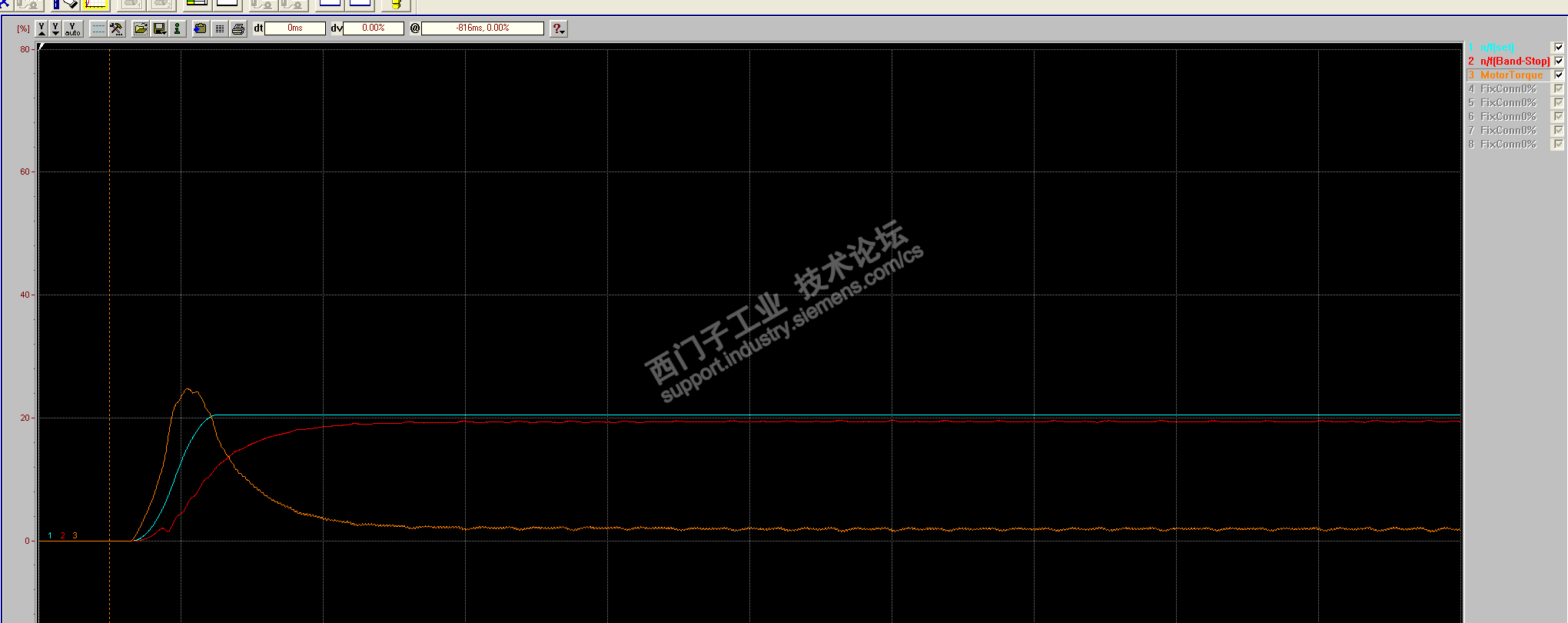

首先,看第一张图。

这是从机P速度环单独运行的曲线。 可以看出, 系统的特性近似于一阶响应。理论上的分析也说明,比例控制器的恒转矩系统,忽略小惯性环节,基本上等价于一个一阶系统。最后的稳态值,取决于比例系数和负载转矩。另外,从红色速度反馈来看,平滑启动后不久有个突变,这就是齿轮间隙存在的直接证据。

这个从机特性拿出来单说的原因,是想说明这种方法的特点。 如果不考虑同步的积分分量耦合,从机实际上处于一种准同步的状态,和直接转矩耦合相比,有一定的自主性,而不会像直接耦合那样, 傻乎乎的让干啥干啥,碰得头破血流也不管。 最妙的是, 如果给从机设置一个合适的比例系数, 比如10, 那么,即使在最极端的齿轮间隙的情况, 主机给出200%的积分分量转矩, 从机仍未啮合的时候, 此时从机的速度稳态值是120%的速度给定。 也就是速度最多超前20%。 同样的极端情况,如果放到直接耦合的情况,那么电机速度可能瞬间超过给定值好几倍。 现在呢,有了P控制器的加持,从机不会严重的滞后或者超前,也就是相对速度不会太大,从而齿轮啮合时, 相较于直接耦合,引起的震荡幅度会小很多, 而且会快速收敛。

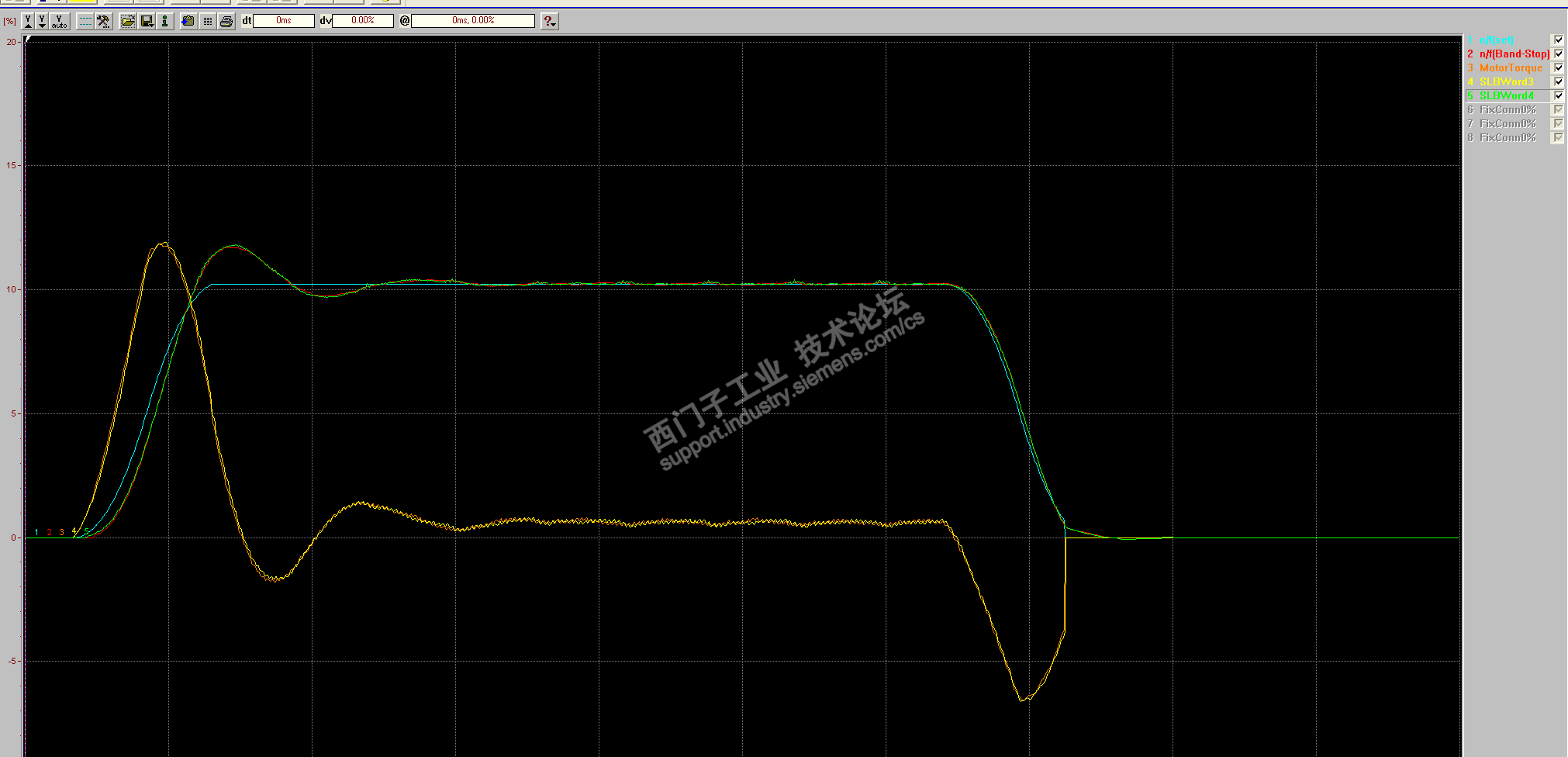

第二张图,

这是空载时,同步运行启动的曲线, 可以看到, 转矩基本上时大差不差的,同步性能很好。只是略有超调。 超调的原因, 时因为此时的前馈处理,还是用的电机脱轴的数据。

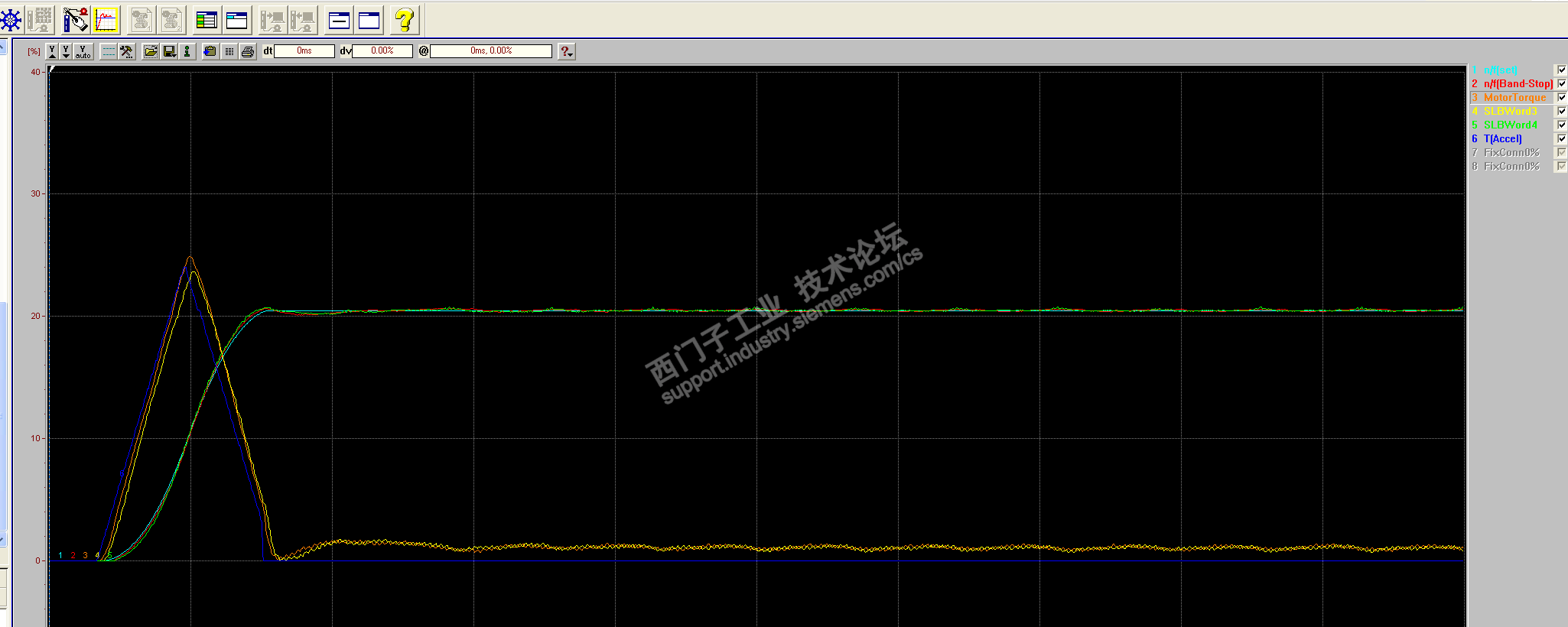

第三张图,

这是调整前馈系数以后的, 可以看到超调很小了。 这里调整前馈的时候,我考虑了很久主从怎么来分配前馈输出,考虑的结果就是主从还是平均分配,前馈系数调整成一致, 主要时考虑到齿轮啮合,完成同步以后, 系统升降速时,可以有一个相对负荷分配均匀、快速的响应。

先到这里, 等生产时带上负载,再继续更新。

如果这里测试通过, 我打算把转炉倾动也改一下。