事情大约是在15年左右,公司得到消息钻攻市场即将火爆,既然得到消息那就要生产呗!因为的西门子系统的偏爱,我提出使用西门子828D来实现刀库的控制!

问题来了,西门子828控制刀库当时在公司还没有人做过,于是,我们向西家提出了技术现场支持申请,现场支持最后给排到20天后,本来这一切都没问题,偏偏销售提出要求已有客户提出要买,而且初步核价后就签单了,这一切也都在情理之中,销售从来不管技术的,技术做不好就顶雷了。

于是,我和几个技术人员商议先按说明书出图,调整遇到问题再请远程技术支持,毕竟接触西门子系统这么久,调个刀库到是没什么问题,只是我当时的事情太多,于是,按着说明书先出来图纸,安排装配配线,配个线还是很快的,有个一天时间就交到研发调试这里了。没关系,资料我们很全的。

这里简单说一下刀库调整吧!顺便也让坛友参考其过程;

PLC 侧调试: 调用 PLC 换刀子程序及应答程序,填写刀库对应输入输出信号,设定机床数据:

说明:

换刀参数设置需要调整好换刀点后按照实际值设置;

扩展参数设置用于使用 T 号编程换刀的情况;使用刀具名称进行加工编程换 刀的用户可以不设置;注意两者不可混用(即在 MD52270 bit7=0 的情况下 使用 1,2,3……命名刀具名称)

拷贝刀库文件 A) 拷贝 L6.SPF 至“调试”—— “系统数据”—— “NC 数据”—— “循环”——“制造商循 环(CAM)”中 B) 拷贝 MAG_CONF.SPF 至 “零件程序”目录下或用户 U 盘根目录下;

刷新刀具表 执行 MAG_CONF.SPF 刷新刀具表; 建议拷贝一份该子程序至“调试”—— “系统数据”—— “NC 数据”—— “循环”——“制 造商循环(CAM)”中做为备份; 注意:如果主轴上已有刀具,请卸载后进行刀具表刷新,否则刷新时会出现 17200 报警:程序段 N*** 不能删除刀具数据 T=“***”。;

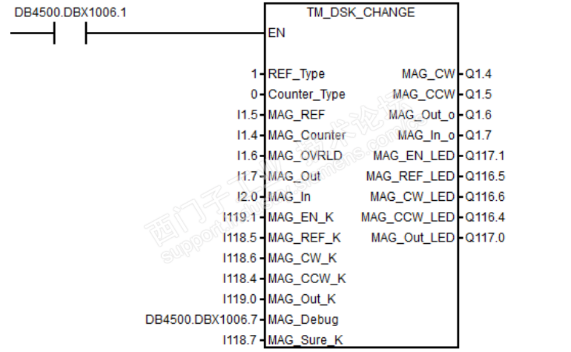

PLC 调试 在 PLC 主程序 OB1 模块中调用子程序 TM_DSK_CHANGE(SBR35),按照说明填 写对应信号点,如下图所示:

这里操作面板使用西门子 MCP483 面板;

在面板上定义T1-T12自定义按键;接下来进行各信号激活与测试;

激活刀库调试模式: 手动模式(JOG)且复位状态下,按住 T9,连续按 3 次 T7 进入刀库调试模式。 激活后,T7 灯亮,可进行如下刀库动作的手动调试;

刀库信号测试:

检查气压/油压 检查供给刀库动作及主轴松拉刀动作的气压或油压是否正常;

测试刀盘正、反转: 刀库退回状态下,点击 T10,T12 按键,观察方向是否正确,观察刀位是否逐一 动作,同时检查刀位位置是否有偏差;

测试刀库回零:

测试刀库推出、退回(T8);

测试主轴松拉刀信号:

换刀点调整:

Z 轴软限位

刀库检查;

刀库问题处理;

换刀未完成;

手动更换了刀具;

抓刀不是目标刀具;

刀具表建刀、装载、卸载出错;

这些都是调试时遇到的困难,因为帖子篇幅有限,需要详情的坛友可以单独留言我发给你们;

虽然过程繁杂,但实际也就两天就OK了。

公司有一支这样的技术团队,有问题,每个人都争先恐后的去完成,没有人推诿。这才是成事的关键!