虚拟调试概念

传统的自动化设备开发一般是按照机械设计、电气设计和自动化设计依次进行的,即是先了解设备需求,完成需求调研开始机械模型样机打样,在基于实物样机的基础上进行电气系统的开发与调试,在调试过程中验证程序的逻辑控制和工艺流程,发现问题后,进行机械的拆装修改,然后重新验证,经过反复调试,样机才可以完成设备交付。在传统的样机开发过程中,如果机械干涉或行程导致的工艺无法实现等问题在设计阶段没有及时发现解决,而是在后期传统的调试过程中才发现,这样的过程必然会导致样机开发周期增长,也增加了人力和物力等成本的消耗。。

基于传统样机开发流程的弊端,西门子推出了基于机电概念设计NX MCD 和TIA等软件的虚拟调试综合解决方案。虚拟调试就是构建样机的数值化双胞胎,在基于虚拟物理模型的基础上,通过NX MCD 实现可视化的调试和验证工作。该虚拟调试综合解决方案很好地将机械设计、电气设计和自动化设计等开发过程并行进行,通过模拟和测试可以在设备开发阶段修改完善机械方案的可行性,在验证设备机构和软件控制逻辑的基础上,帮用户节约了试错资源,减少了设备开发周期,由于虚拟调试过程重复利用率高,对,可以快速验证设备升级和柔性化需求,提高了样机开发的整体效率,缩短样机产品的上市时间。

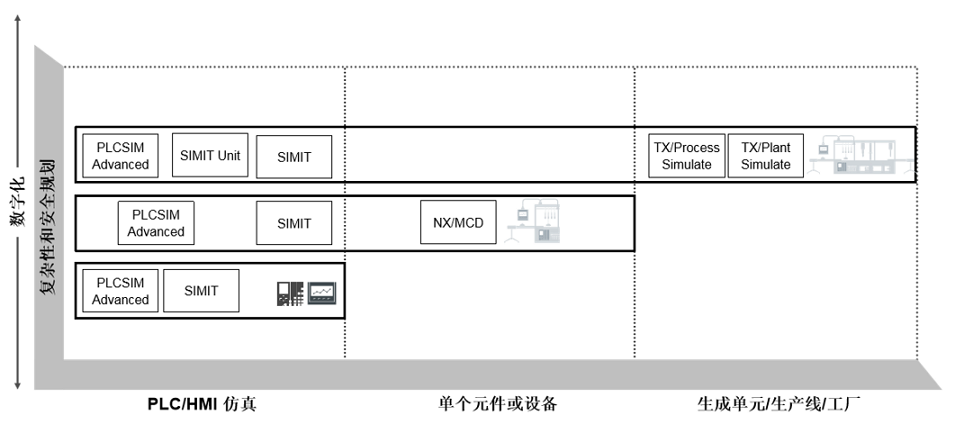

针对虚拟仿真和虚拟调试,西门子推出了一种全新的适用于机电一体化产品概念设计的综合解决方案,基于TIA和NX MCD体系,设计人员可包含多物理场及通常存在于机电一体化产品中自动化相关行业的概念进行3D建模和仿真,可以在系统设计阶段就设备硬件机构的合理性和控制软件可靠性进行虚拟调试和验证。从虚拟的控制器或HMI到单个元件或设备,再到整条生产线或工厂,该解决方案允许设备制造商和工厂人员在虚拟调试的帮助下快速可靠的验证各种问题。

图 14 虚拟调试综合解决方案

(1)自动化逻辑与可视化仿真

通过集成的自动化TIA软件环境,可以使用PLCSIM或PLCSIM Advanced实现对程序的模拟与逻辑控制验证,而不需要实际的控制器为载体。另外西门子推出了SIMIT与虚拟控制器PLCSIM Advanced V2.0相结合,可以实现多种接口的模拟和信息交互功能。

(2)机电一体化相结合的仿真

在NX MCD机电一体化概念设计中,对样机的3D模型赋予机电概念的属性,通过PLCSIM Advanced进行虚拟控制器的模拟,并建立机电一体化的虚拟映射,也可以在触摸屏模拟环境中进行人机交互的操作模拟。结合SIMIT软件建立行为仿真,可以更好的实现软件或硬件的在环调试。

(3)设备单元、产线或工厂过程的仿真

在提供单个单元或设备的基础上,西门子还提供了TECNOMATIX Process Simulate,以实现对机器人单元或生产线虚拟化调试,采用标准化的通信协议,如OPC UA等,用于在机器人、设备和工厂间数据交换,以实现在实际调试之前可以模拟逻辑控制与流程的优化。

在此虚拟调试的背景下,本文重点阐述机电一体化相结合的仿真功能,针对自动化逻辑和产线及工厂的仿真,本文不做展开讨论。

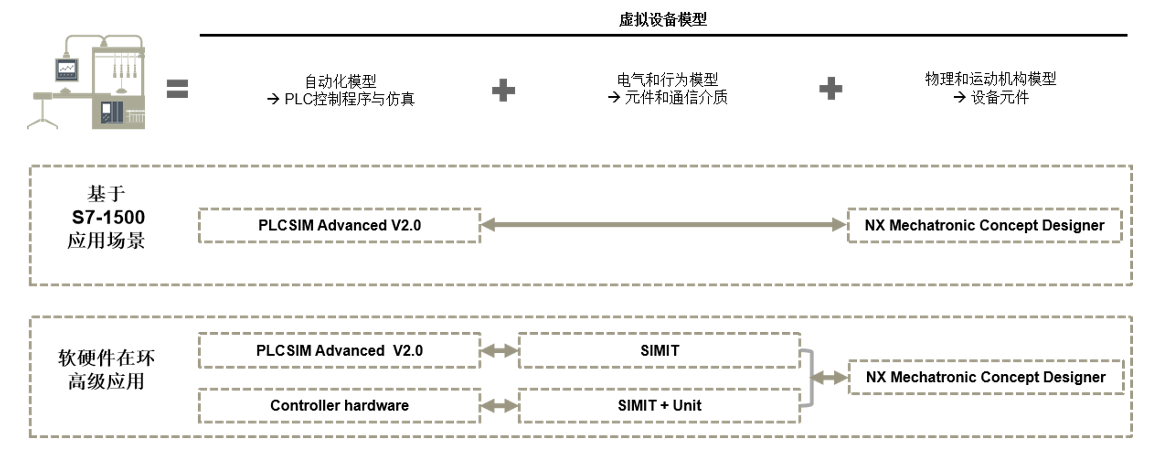

针对机电一体化概念设计的虚拟调试,实现方式如图15所示,在该图中展示了两种方式实现机电一体化的虚拟调试。第一种是基于TIA和NX MCD实现的,在TIA软件中建立自动化程序和模拟仿真,在NX MCD 中建立物理和运动机构的仿真模型,通过PLCSIM Advanced V2.0建立两个软件通讯接口,实现TIA和NX MCD数据的交换。第二种是通过SIMIT实现软件在环的或SIMIT+SIMIT Unit实现硬件在环的调试,其中软件在环,控制器的仿真调试仍通过PLCSIM Advanced V2.0实现,驱动报文及IO信息通过SIMIT建立行为仿真的形式传递,硬件在环是借助于SIMIT Unit建立实物控制器连接,以实现在真实控制器和虚拟物理模型之间调试过程。结合以上阐述 ,本文将重点阐述利用TIA和NX MCD实现虚拟调试的步骤和具体的实例。

图15 基于NX MCD虚拟调试实现的方式

2、TIA与NX MCD虚拟调试步骤

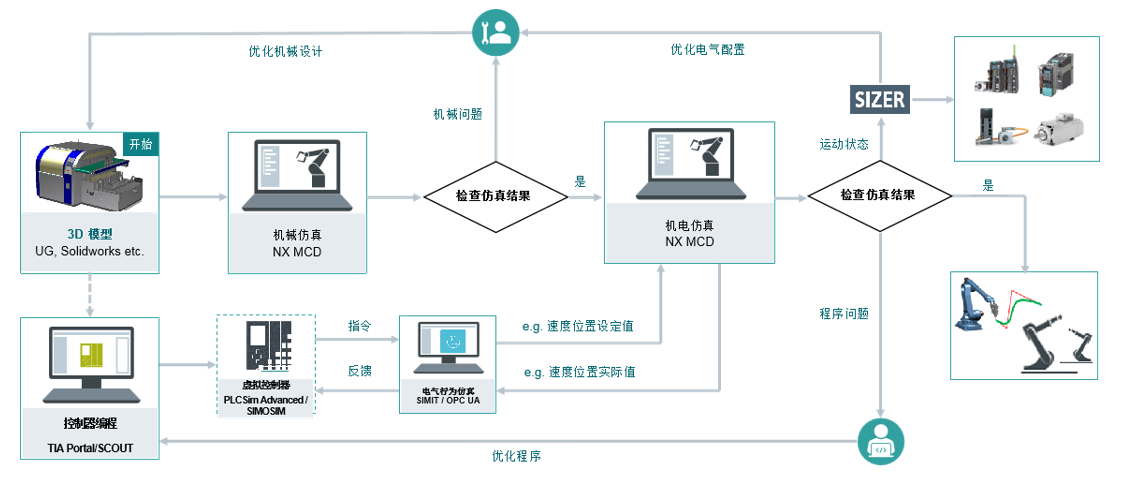

在真实设备调试过程中,设备的工艺的实现逻辑由控制器控制,相关的执行部件执行,其原理是控制器按照设定周期运行程序,根据工艺过程进行指令输出,当执行部件收到指令后执行相应的动作,同时反馈给控制器一个信息以告诉控制器执行机构的实时状态,控制器根据反馈的信号进行下一步指令动作,同样在TIA和NX MCD体系下建立虚拟调试也是如此,在TIA软件环境中编写程序,通过PLCSIM Advanced建立虚拟控制器,在NX MCD中建立机电仿真模型,同时建立两个软件环境通讯实现数据的交互,因此虚拟调试的实现步骤总结如下:

在NX MCD中建立机电对象仿真

在TIA中完成自动化程序

建立TIA与NX MCD之间的信号通讯

进行虚拟调试

为了进一步阐述虚拟调试实现过程,本文以流程图的形式描述如图16所示,

图16 虚拟调试的具体实现流程

图16 虚拟调试的具体实现流程

3、TIA与NX MCD虚拟调试实例

本节将通过一个实际的虚拟调试项目案例,展开介绍通过TIA和NX MCD等软件实现虚拟调试的过程。一般虚拟调试需要通过以下几个步骤实现。

(1)在NX MCD中建立虚拟调试机电对象

根据项目的3D图,在了解项目机械机构动作的逻辑及工艺的基础上,将3D模型导入到NX软件中,在NX MCD中建立虚拟调试的机电对象,本文仍以2D Delta机器人为时例。

该2D Delta主要由两个电机驱动两个机械臂实现末端夹具的按照一定的轨迹进行取放产品的过程,各臂之间是通过铰链进行铰接实现的,当模型导入到NX软件中,并通过建立刚体、铰链副,位置控制等,建立虚拟调试的仿真模型,如图17所示。

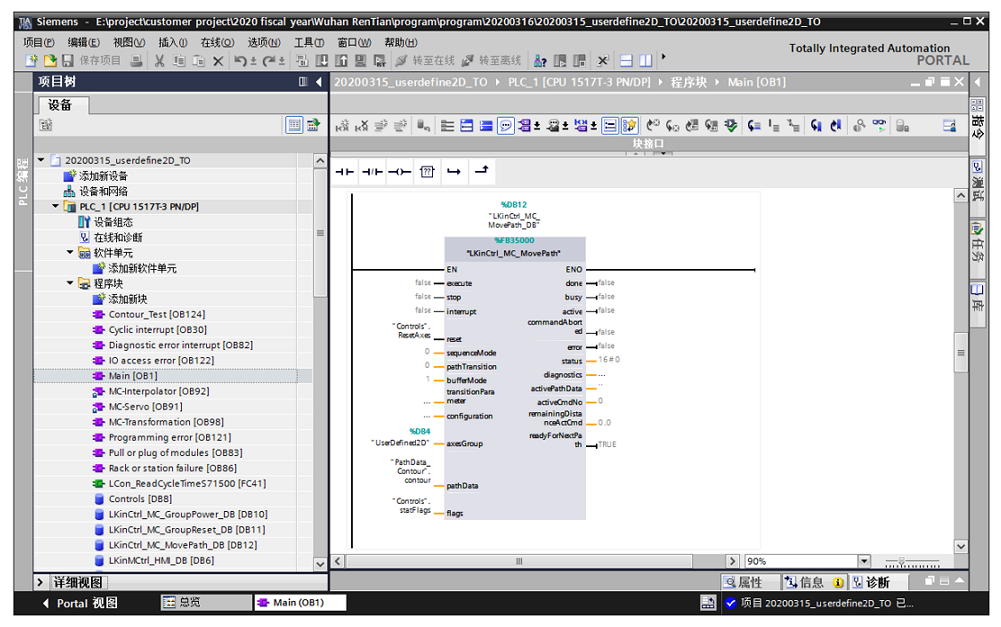

(2)在TIA中建立程序编写

经分析,该2D Delta为非标准模型,用户需要在博图软件中自行编写正逆解算法,根据各个臂之间的几何关系,编写PLC程序,在博图中完成程序编写,如下图所示。

图18 在博图中进行程序编写

(3)建立TIA与NX MCD中的信号映射

在完成程序编写和NX MCD中虚拟调试机电对象创建后,即可建立双方信号的映射关系,本文是以S7- PLCSIM Advanced 2.0的方式进行PLC仿真和信号的映射,在完成程序编写后,可以通过运行S7- PLCSIM Advanced 2.0进行程序的仿真和轨迹验证。

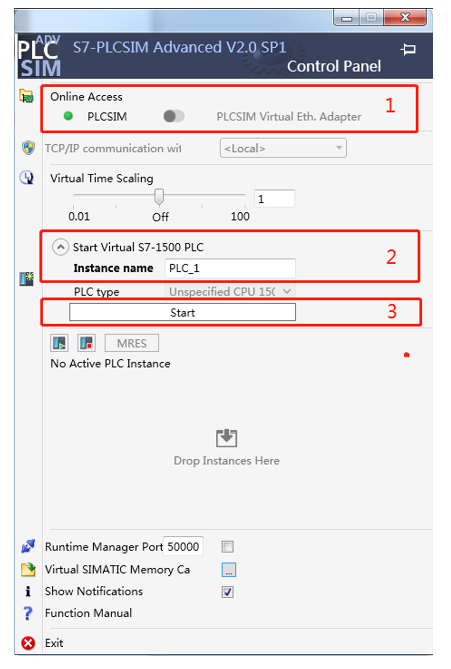

运行S7-PLCSIM Advanced 2.0 软件 1、Online Access,选择默认的PLCSIM即可 2、Instance name,输入要仿真的PLC名字 3、Start,点击Start即启动了虚拟的PLC |

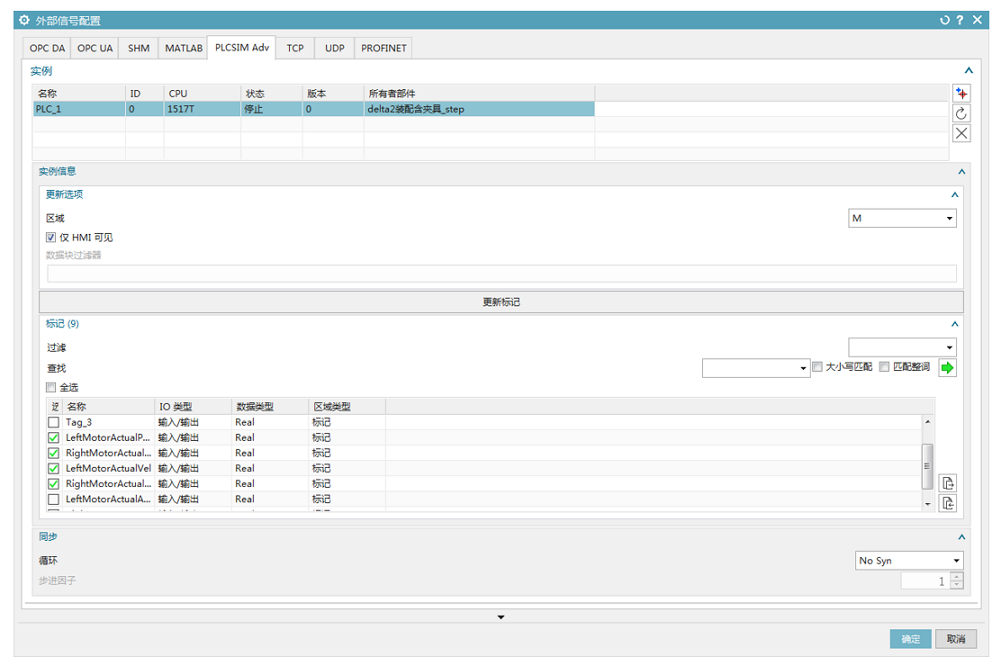

完成虚拟PLC启动后,即可在NX MCD中查找到正在仿真的PLC的名称,如图所示,从上到下分别是通信方式、实例的PLC的名字及状态、实例的变量选择、选择具体的变量等。

图19 NX MCD中外部信号配置

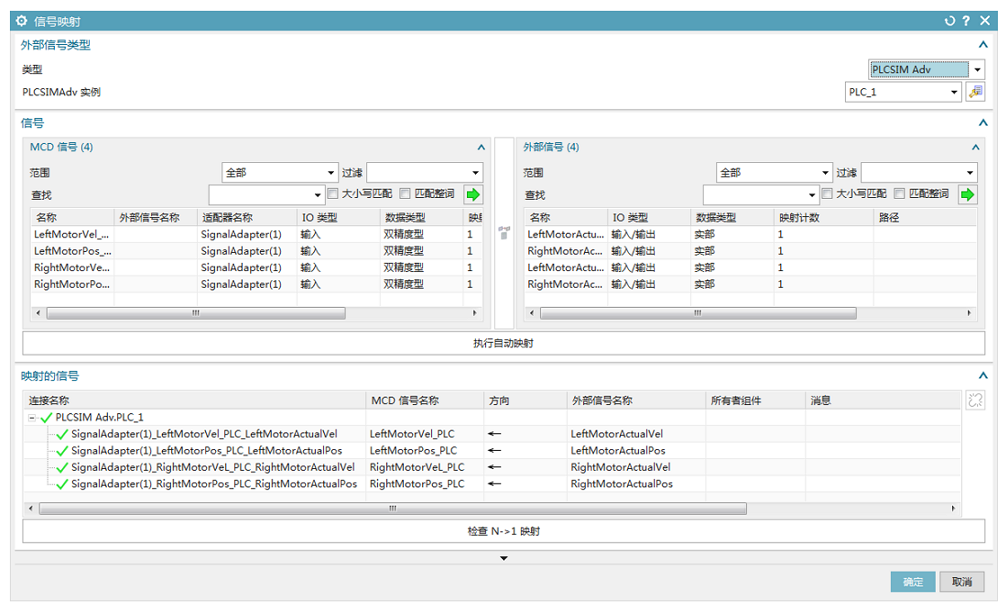

在NX MCD完成控制器更新及变量选择后,即可进行PLC中输入输出与NX MCD中输入输出信号映射,从而实现PLC的输出信号作为驱动NX MCD中元件的输入信号的作用。

图 20 NX MCD与PLC的信号映射

图 20 NX MCD与PLC的信号映射

(4)运行程序,验证逻辑控制与工艺流程

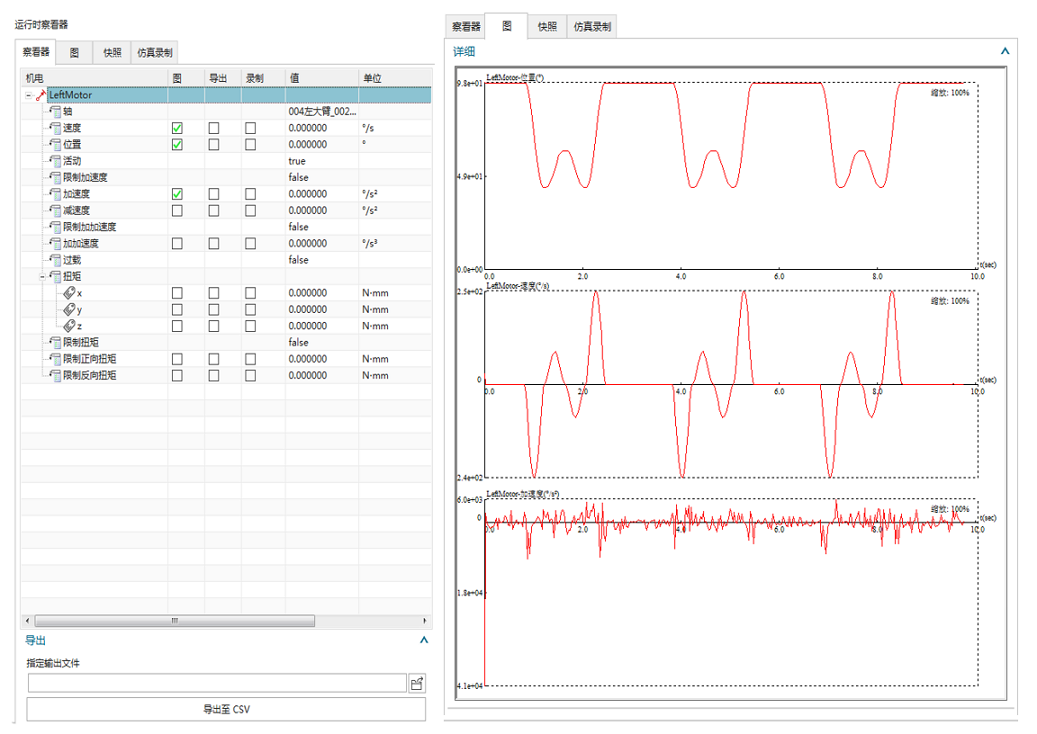

运行S7-PLCSIM Advanced 2.0,并启动PLC程序在线,运行PLC,程序开始运行,执行找零操作,并启动程序,在NX MCD中点击“播放”按钮,运行仿真模型,可以通过查看器观察各个轴的位置、速度、加速度、扭矩等参数变化情况及实时曲线监控。

图21 运行时轴变量的实时察看器

(5)优化机械结构与程序

通过可视化的仿真流程,可以发现很多和预期不一样的动作效果,可以根据虚拟调试的结果,检查程序的执行情况和适当修改程序,以达到优化机械机构和程序的目的。